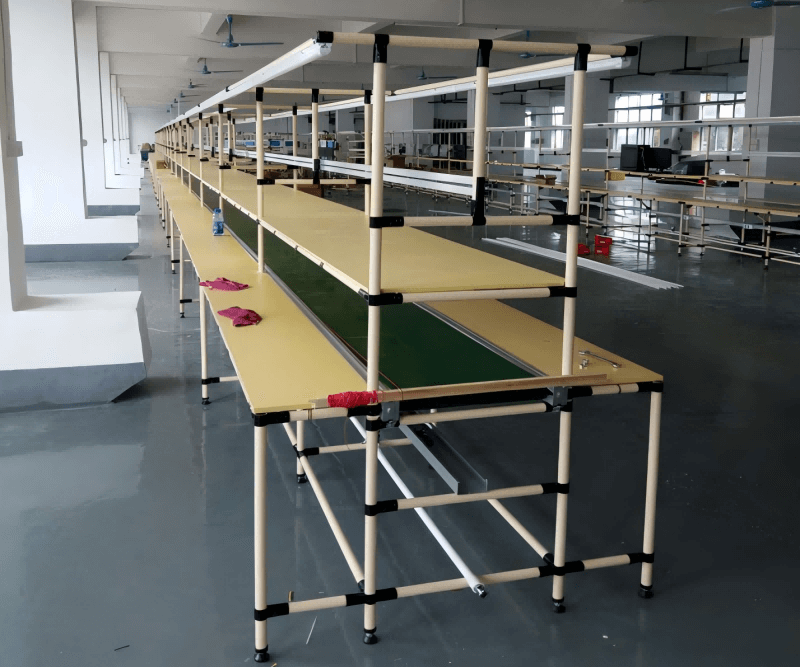

린(Lean) 및 유연한 생산 라인은 린 생산 방식을 실제로 적용하는 핵심 요소입니다. 매우 일반적인 린(Lean) 및 유연한 생산 라인은 인력 흐름과 물류의 구분, 낭비 제거, 그리고 인식 개선과 같은 다양한 린 아이디어를 담고 있습니다. 그렇다면 린(Lean) 및 유연한 생산 라인은 어떻게 효율적으로 설계할 수 있을까요? 아래에서 몇 가지 사항을 통해 다음 내용을 설명해 드리겠습니다!

1. 가치 흐름 정의: 먼저, 전체 생산 프로세스를 분석하여 제품의 가치 흐름, 즉 원자재부터 최종 제품까지 고객에게 전달되는 전체 가치 사슬을 정의합니다. 각 프로세스의 가치와 낭비를 파악하여 후속 개선을 도모합니다.

2. 낭비 파악 및 제거: 가치 흐름 분석을 통해 생산 과정에서 발생하는 모든 종류의 낭비(예: 대기 시간, 재고 과잉, 불필요한 운송 등)를 파악합니다. 그런 다음 생산 공정 최적화, 재고 감소, 장비 배치 개선 등 이러한 낭비를 제거하기 위한 조치를 취합니다.

3. 공정 개선 실행: 파악된 낭비 요인에 따라 생산 공정을 개선합니다. 5S 마무리, 단일 작업, 표준화 작업 등과 같은 린(Lean) 도구를 활용하여 생산 공정을 최적화하고 효율성과 품질을 향상시킬 수 있습니다.

4. 자동화 기술 도입: 린 생산 라인에서 자동화 기술 도입은 생산 효율성과 품질 안정성을 향상시키는 데 도움이 될 수 있습니다. 예를 들어, 자동화 장비와 로봇을 사용하여 수동 작업을 대체하고, 인적 요소의 간섭을 줄이며, 생산 라인의 안정성과 일관성을 향상시킵니다.

5. 직원의 참여 의식 함양: 린 생산 라인의 성공은 직원의 적극적인 참여와 지속적인 개선에 대한 인식에서 비롯됩니다. 따라서 직원의 참여 의식을 함양하고, 개선 제안을 장려하며, 린 생산 방식 도입에 더 잘 적응하고 이를 촉진할 수 있도록 교육과 지원을 제공하는 것이 중요합니다.

6. 지속적 개선: 린 생산은 지속적 개선 과정으로, 생산 라인의 효과를 지속적으로 모니터링하고 평가하며, 실제 상황에 맞춰 조정 및 개선하는 것이 필요합니다. 생산 라인을 정기적으로 평가하고 개선하여 지속적이고 효율적인 운영을 보장합니다.

우리의 주요 서비스:

크레폼 파이프 시스템

카라쿠리 시스템

알루미늄 프로파일 시스템

귀하의 프로젝트에 대한 견적을 환영합니다:

연락하다:info@wj-lean.com

Whatsapp/전화/Wechat : +86 135 0965 4103

웹사이트:www.wj-lean.com

게시 시간: 2024년 8월 29일